半導体製造工程をわかりやすく解説!導体不足の原因は?

半導体と聞くと身近な印象はありませんが、実は身近にあるさまざまなものに使用されているのをご存じでしょうか。

最近では、半導体不足によって自動車の生産にも支障が出ているといったニュースが聞かれるなど、世界経済に大きな影響を及ぼしています。

本記事では、半導体とは何なのか、どのようなプロセスで生産されているのかについて解説します。

半導体を使用している身近なものの例を挙げてご紹介しますので、半導体について知りたい方はぜひ、参考にしてみてください。

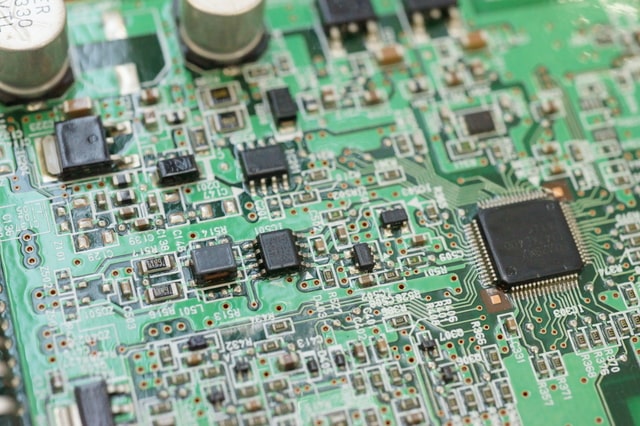

半導体とはどのようなもの?

半導体とは電気を通しやすい金属などの導体と、電気をほぼ通さないゴムなどの絶縁体との中間的な性質がある、シリコンなどの物質や材料のことを指します。

ただ、半導体は物質や材料のことだけでなく、半導体材料を用いたトランジスタや集積回路のこともまとめて半導体と呼ぶことが多いです。

半導体は、主に情報処理機能を持ち合わせており、電子機器や装置の頭脳機能を担っています。

半導体は、主に以下に組み込まれています。

・パソコン

・スマートフォン

・ デジタルカメラ

・炊飯器

・テレビ

・冷蔵庫

・電球

・ 電車の運用

・自動車

昨今、半導体不足が広く叫ばれていますが、これは新たな半導体需要の発生や対中制裁、動産投資の不足が主な原因です。

また、新型コロナウイルスの蔓延により多くの工場が閉鎖され、チップの製造に必要な物資が数か月間入手できなかったことも半導体不足の大きな要因となっています。

半導体製造工程の概要

半導体の製造工程は、主に以下の工程に分類されます。

・ 製品設計

・ 前工程

・後工程

各工程について、詳しく解説します。

製品設計

半導体に組み込まれるチップは、半導体ウェーハ表面に配線やトランジスタを形成していきます。

各配線やトランジスタは、ナノレベルの微細な構成になっています。

フォトマスクと呼ばれる原版に、コンピュータを使用してパターンをデザインし、ウェーハ上に転写して、各配線やトランジスタを形成しているのです。

具体的には、次のステップでフォトマスクを製作します。

回路/レイアウト設計

はじめに、半導体に対してどのような機能を持たせるのかを検討します。

必要な機能を実現するためには、チップの回路やレイアウトの設計が必要です。

シミュレーションソフトなどを使用し、さまざまなシミュレーションを重ねて最適な設計パターンをはじき出します。

フォトマスク作成

回路、レイアウト設計によって製作された仕様書や図面に従い、透明なガラス板の表面に実物よりも大きめに回路パターンを描写します。

そして、半導体ウェーハに転写するためのマスターを製作します。

前工程

製品設計からアウトプットされた回路、レイアウト設計に従い、シリコンウェーハ表面上にトランジスタなどを含む電子回路を、高集積で形成するのが前工程です。

前工程は、以下のプロセスを経てチップを形成していきます。

素子分離領域形成

トランジスタが隣接する素子から干渉されることなく動作するために、素子分離領域を取り付けて、活性領域を区切ります。

実際には、以下10工程を経て次の工程に移行します。

1. 異物検査

2. 洗浄

3. 表面酸化

4. 薄膜形成

5. パターン転写

6. 現像

7. エッチング

8. 薄膜形成

9. 平坦化

10. 計測・検査

WELL形成

トランジスタを作る領域に対して、配置するトランジスタに応じた種類や濃度の不純物を注入し、トランジスタを作る準備工程がWELL形成です。

WELL形成は、以下の作業を行います。

1. 洗浄

2. 表面酸化

3. パターン転写

4. 現像

5. イオン打込み

6. 計測・検査

トランジスタ形成

トランジスタとは、電流をオン・オフに制御ができるデバイスのことです。

活性領域に対して、スイッチング作用がある半導体素子トランジスタを配置して作ります。

トランジスタ形成は、以下の流れで作業を行います。

1. 洗浄

2. 表面酸化

3. 薄膜形成

4. パターン転写

5. 現像

6. 計測・検査

7. エッチング

8. イオン打込み

電極形成

電極形成とは、トランジスタの電極を絶縁膜上に上げるために、酸化膜にコンタクトホールと呼ばれる穴を開け、金属部を埋め込む工程です。

電極形成では、以下の作業を行います。

1. コンタクト形成

2. 金属埋め込み

3. 計測・検査

配線層形成

配線層形成とは、電極とそれを配線する層を重ね合わせ、最終的に回路を完成させる工程です。

後工程

半導体を切り出して、所定の位置に固定や封入し、組み立てたり検査して出荷したりするまでが後工程の役割です。

後工程のプロセスについては、以下で手順ごとに解説します。

ダイシング

前工程で製造されたウェーハは、1枚のウェーハ内で同じ配線パターンが数千、数万も存在しているのが特徴です。

ダイシング工程では、接着剤に金属粉末を使用した焼結タイプのダイシングブレードを使用して、純水をかけながら高速回転で指定のサイズにカットしていきます。

パッケージング

カットしたチップを、接着剤が塗布されたリードフレームなどに搭載するマウント工程を経て、加熱し、完全に接着させます。

搭載したチップとリードフレームを金属線で接続していきますが、主に金線・銅線などを用いることが多いです。

損傷や腐食を避けるためにセラミックや樹脂などでチップ周辺などを封入し、リードフレームは腐食を防ぐため、必要に応じてメッキ処理を施していきます。

リードカットや加工を行い、組み立てて完成形に仕上げます。

また、前後の工程で製品の製造履歴などをトレースするために捺印する場合が多いです。

最終検査

製品が完成形となった後に、電気的特性検査や外観検査などの各種製品検査が行われます。

良品と判断した製品のみが次工程に進み、不良品は廃棄処分されます。

アッセンブリー

製品の出荷容器に収納されて、必要な梱包を施して出荷します。

完成した半導体製品は、さまざまな製品に組み込まれて使用され、身近な電化製品へ生まれ変わるのです。

まとめ

半導体は、私たちの生活にとって欠かせない存在となっています。

かつて、日本半導体が世界の半分を占めた時期もありましたが、昨今では世界的に取り残されているのが実情です。

ただ、日本の半導体の設備投資需要は堅調に推移しており、さらなる発展が望めるでしょう。今後の動向に、目が離せません。

English

English